Бетоносмеситель для производства кирпича

Когда слышишь ?бетоносмеситель для производства кирпича?, многие представляют себе обычную грушу, которая крутится на стройке. Вот тут и кроется первый просчёт. В производстве кирпича, особенно на гидравлических прессах, смеситель — это не вспомогательный агрегат, а ключевой узел, от которого зависит однородность смеси, а значит — прочность, геометрия и выход годного продукта. Если здесь сэкономить или ошибиться с выбором, все инвестиции в дорогой пресс могут пойти насмарку. Сам через это проходил.

Где тонко, там и рвётся: типичные ошибки при подборе

Основная ошибка — гнаться за объёмом, игнорируя тип смешивания. Для производства кирпича из полусухой смеси, где влажность всего 8-10%, обычный гравитационный смеситель, тот самый с вращающимся барабаном, не подходит категорически. Он просто не сможет обеспечить нужную гомогенность, будут комки песка и не увлажнённые участки цемента. На выходе из пресса кирпич будет расслаиваться, крошиться по углам. У нас на одной из первых линий так и было — взяли ?проверенный? гравитационный миксер, а потом месяцами не могли выйти на стабильное качество, думали, что проблема в прессе или сырье.

Нужен бетоносмеситель принудительного действия. Лопасти активно перемешивают, режут и давят смесь, добиваясь равномерного распределения влаги и цемента по всему объёму. Но и здесь есть нюансы. Форма лопастей, скорость их вращения, зазоры между лопастями и корпусом — всё это влияет на результат. Слишком высокие обороты могут привести к переувлажнению из-за испарения воды от трения, слишком низкие — не перемешают. Это уже тонкая настройка под конкретную рецептуру.

Ещё один момент, о котором часто забывают, — выгрузка. Шнековая выгрузка хороша для пластичных смесей, а для полусухой лучше подходит разгрузочный люк во всю ширину днища. Чтобы смесь не ?зависала?, выгружалась быстро и полностью. Иначе остатки затвердеют внутри, и каждый день придётся тратить время на чистку, а это простой линии.

Из практики: связка с гидравлическим прессом

Работая с оборудованием для производства кирпича, постоянно сталкиваешься с тем, что всё в линии должно быть сбалансировано. Бетоносмеситель для кирпича — это сердце, которое должно работать в одном ритме с ?лёгкими? (дозаторами) и ?руками? (прессом). Например, если смеситель выдаёт порцию за 2 минуты, а пресс формирует кирпич за 15 секунд, нужен накопительный бункер. Иначе пресс будет простаивать. Но если бункер слишком большой, смесь в нём начнёт подсыхать, особенно в жару.

Здесь полезно посмотреть на комплексные решения от производителей, которые делают и прессы, и смесители. Взять, к примеру, ООО Тяньцзинь Цзяньфэн Гидравлические Машины. Компания работает с 1998 года, и у них в Тяньцзине, видимо, хорошо понимают эту взаимосвязь. На их сайте jfblockmachine.ru видно, что они предлагают не просто отдельные машины, а технологические цепочки. Для их гидравлических прессов они, как правило, рекомендуют смесители принудительного типа с конкретными параметрами по объёму и времени цикла. Это говорит о том, что они видят производство как систему, а не как набор станков.

Из собственного опыта: мы как-то пробовали собрать линию из оборудования разных брендов — пресс один, смеситель другой, дозатор третий. Вроде всё по паспорту подходило. Но возникли рассинхроны в управлении, разные интерфейсы. Пришлось городить дополнительный шкаф управления и тратить время на интеграцию. Когда же берёшь оборудование от одного поставщика, который несёт ответственность за всю линию, таких проблем меньше. Конечно, это не догма, и иногда сборная линия выходит дешевле, но риски выше.

Детали, которые решают: износ, обслуживание, мелочи

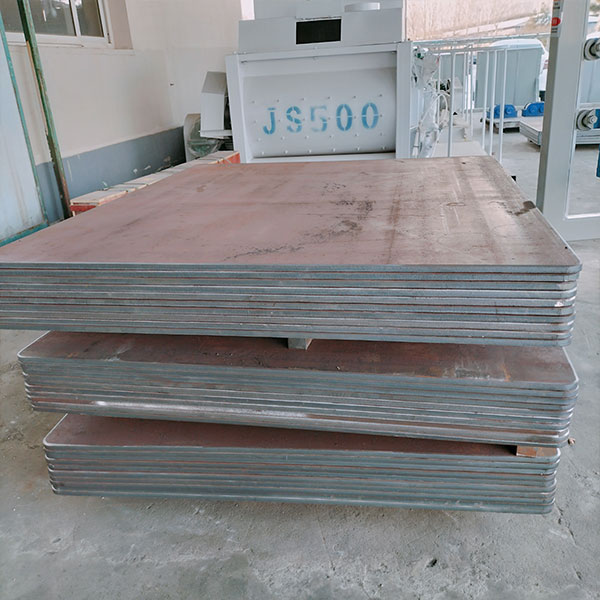

Корпус и лопасти. Внутри постоянно движется абразивная смесь песка, отсева, цемента. Обычная сталь здесь сгорит за сезон. Нужны либо литые износостойкие лопасти, либо хотя бы наплавленные твердым сплавом. Хороший признак, когда производитель указывает марку стали или наличие наплавки. Стенки корпуса в зоне контакта со смесью тоже должны быть усилены. Иначе через полгода появится дыра, и ремонт будет дорогим и долгим.

Уплотнения вала. В полусухой смеси нет жидкого раствора, но мелкая пыль — цементная, песчаная — это ад для подшипников и сальников. Нужна надёжная лабиринтная защита, а ещё лучше — система подачи сжатого воздуха для создания противодавления на уплотнениях, чтобы пыль не проникала внутрь. Если этого нет, подшипники придётся менять чуть ли не каждый месяц.

Электрика и управление. Казалось бы, мелочь. Но когда стоит дешёвый частотный преобразователь, который не держит стабильные обороты вала, консистенция смеси от партии к партии будет ?плясать?. Лучше, когда управление смесителем интегрировано в общую систему линии и позволяет программировать время смешивания, паузы для добавки воды. Это даёт гибкость при смене рецепта.

Не только машина, но и процесс

Даже самый лучший бетоносмеситель для производства кирпича не спасёт, если неправильно подготовлено сырьё. Влажность песка или отсева должна контролироваться. Если сегодня дождь, а завтра сухо, и вы засыпаете в бункер материал с разной влажностью без корректировки добавки воды, смесь будет то переувлажнённой, то слишком сухой. Автоматические дозаторы воды с датчиками влажности смеси на выходе — это уже следующий уровень, но для стабильного качества без них сложно.

Последовательность загрузки компонентов. Кажется, что всё можно засыпать разом. Но практика показывает, что лучше сначала перемешать песок и цемент на сухую, хотя бы 20-30 секунд, а уже потом добавлять воду. Так цемент лучше обволакивает частицы наполнителя, и смесь получается более однородной. В некоторых современных смесителях это заложено в программу циклов.

Температурный фактор. Зимой, в неотапливаемом цеху, вода в системе может подмерзать. Нужен подогрев воды или, как минимум, её подача из тёплого помещения. Иначе холодная вода будет плохо смешиваться с цементом, реакция гидратации пойдёт медленнее, и кирпич на выходе из пресса будет иметь низкую начальную прочность, может деформироваться при складировании.

Мысли вслух: о выборе и приоритетах

Когда сейчас смотрю на рынок, вижу много предложений. От дешёвых ?универсальных? смесителей до дорогих европейских машин. Истина, как всегда, где-то посередине и зависит от масштаба и задач. Для небольшого производства в СНГ часто оптимальны производители вроде упомянутой ООО Тяньцзинь Цзяньфэн Гидравлические Машины. Они не самые дешёвые, но и не запредельно дорогие. Главное — у них есть понимание технологии именно кирпичного производства, а не просто продажа железа. Их оборудование, судя по описаниям на jfblockmachine.ru, заточено под жёсткие условия работы с абразивными смесями.

Не стоит гнаться за избыточной автоматизацией, если у вас нет квалифицированного персонала для её обслуживания. Иногда надёжный, простой в ремонте смеситель с понятной механикой лучше, чем навороченный аппарат, который встанет при первой же поломке из-за отсутствия запчастей или специалиста.

В итоге, возвращаясь к началу. Бетоносмеситель для кирпича — это инвестиция в качество и стабильность всего производства. Его выбор нельзя делегировать просто менеджеру по закупкам. Нужно самому вникнуть в тип смешивания, пообщаться с технологами, посмотреть работающие линии, пощупать реальные образцы смеси на выходе. Только так можно избежать дорогостоящих ошибок и получить на выходе не просто серую массу, а действительно качественный кирпич. Это та деталь, на которой экономить себе дороже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для производства кирпича 10

Машина для производства кирпича 10 -

Форма для кирпичной машины 5

Форма для кирпичной машины 5 -

Машина для производства кирпича 6

Машина для производства кирпича 6 -

Машина для производства кирпича 15

Машина для производства кирпича 15 -

Машина для производства кирпича 14

Машина для производства кирпича 14 -

Дозирующая машина

Дозирующая машина -

Машина для производства кирпича 8

Машина для производства кирпича 8 -

Линия по производству кирпичного станка 4

Линия по производству кирпичного станка 4 -

Автоматическая штабелирующая машина

Автоматическая штабелирующая машина -

Машина для производства кирпича 4

Машина для производства кирпича 4 -

Машина для производства кирпича 13

Машина для производства кирпича 13 -

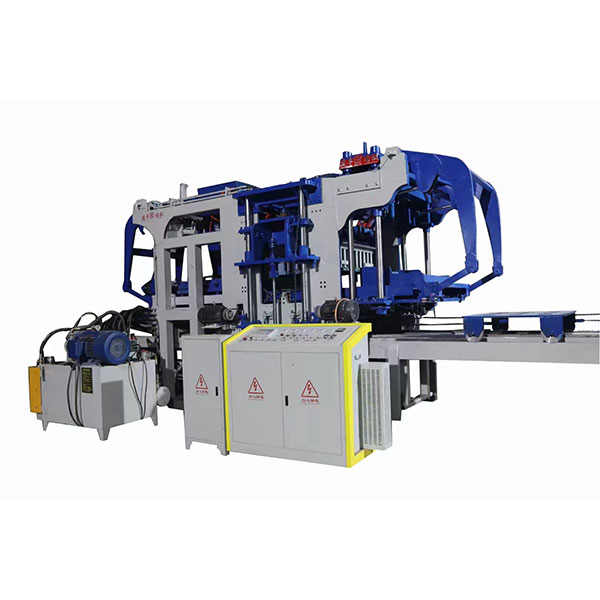

Блендер

Блендер

Связанный поиск

Связанный поиск- Оптовая автоматическая линия по производству кирпича

- Купить полуавтоматический кирпич машина производственной линии

- Казахстан кирпич машина из Китая

- Бамбуковые поддоны

- Знаменитое изготовление кирпича делая машину

- Паллетайзеры низкого уровня в Китае

- Линия по производству кирпича с обжиговой печью на бычьих ногах

- Многофункциональные паллетайзеры OEM

- Отличная полуавтоматическая кирпичная машина

- Дешевая машина для производства блоков