Поддон для станка цементного кирпича

Когда говорят про оборудование для производства строительных блоков, все сразу вспоминают прессы, матрицы, вибрацию. А про поддон для станка цементного кирпича часто думают в последнюю очередь — мол, просто лист металла, куда смесь засыпать. И это главная ошибка. На деле, именно от поддона зависит, сколько у вас будет брака, как быстро изнашивается станок, и сможете ли вы вообще работать с определёнными рецептурами смесей. Сам через это прошёл, когда лет десять назад начал с линией старых советских агрегатов — там поддоны были самодельные, из чего попало. Итог: кривые кирпичи, постоянные залипания, простой на чистке. Сейчас, глядя на новые линии, понимаешь, что мелочей тут нет.

Конструкция и материалы: не просто ?железка?

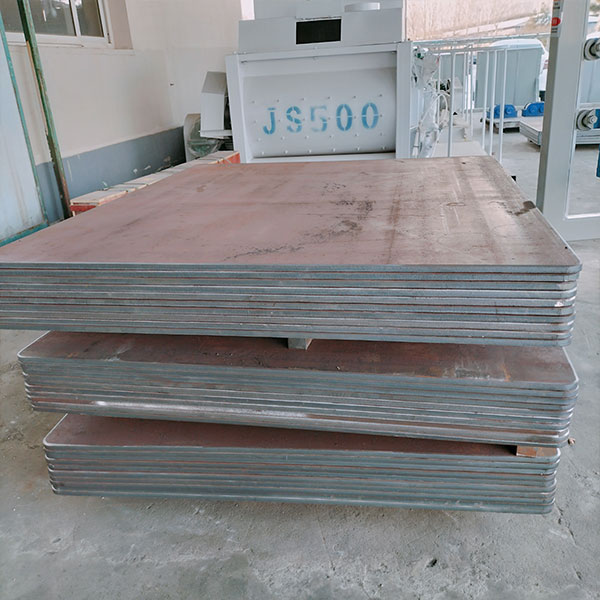

Итак, что такое правильный поддон? Это не просто прямоугольник. Толщина металла — первое, на что смотрю. Слишком тонкий (меньше 4-5 мм) поведёт от цикла нагрева-охлаждения и вибрации, geometry потеряется быстро. Слишком толстый — тяжело, дорого, да и для вибропрессования масса имеет значение, инерция другая. Видел на одном из заводов под Уфой — ставили поддоны 8 мм, думали, на века. А они из-за веса создавали неравномерную нагрузку на ролики транспортера, те клинили. Пришлось переделывать.

Материал. Обычная сталь Ст3 — дёшево, но для влажного цементного раствора и вибрации это путь к коррозии и быстрому износу. Сейчас чаще идёт сталь с покрытием, оцинковка или порошковая краска. Но и тут нюанс: покрытие должно быть стойким к истиранию. Был опыт с партией поддонов, где краска была красивой, но мягкой. Через месяц работы на поверхности появились задиры, раствор начал налипать жутко. Чистить приходилось чуть ли не после каждого цикла.

Ещё момент — рёбра жёсткости. Казалось бы, элементарно. Но их расположение и высота влияют на то, как поддон проходит через пресс и как отходит от него. Если рёбра слишком высокие или расположены неудачно, могут мешать выталкивателю или съёмнику. На старых станках часто видел, что кирпич после формования немного ?приподнимался? на поддоне из-за неправильных рёбер — при транспортировке по конвейеру это вело к сколам кромки.

Геометрия и посадка: где кроется брак

Здесь, пожалуй, больше всего тонкостей. Размер поддона должен быть не ?примерно как матрица?, а с очень точными допусками. Зазор между стенкой матрицы и бортом поддона — критичный параметр. Слишком большой — раствор будет выдавливаться, особенно на этапе виброуплотнения. Получите грязный поддон, налипший раствор по краям, плюс потеря материала. Слишком маленький — риск заклинивания. Помню, на одном из небольших производств под Казанью пытались сэкономить и заказали поддоны ?по старым чертежам?, не учитывая износ самой матрицы. В итоге каждый третий цикл — остановка, потому что поддон входил в матрицу туго, датчики срабатывали на ошибку.

Плоскостность. Кажется очевидным, но проверить сложно. Поддон может казаться ровным, но после сотни циклов нагрева (от гидратации цемента) и механической нагрузки появляется остаточная деформация. Небольшой прогиб в центре — и готовый кирпич получается разной толщины. Такой брак не всегда сразу виден, но при кладке потом вылезает. Проверяю всегда на большой плите щупом, и не в одном месте.

Углы и кромки. Они должны быть не просто обрезаны, а обработаны. Острые кромки — это и травмоопасно при ручной обработке, и место, где начинает задираться покрытие. Идеально — небольшой скос или закругление. Кстати, у поддон для станка цементного кирпича от серьёзных производителей, вроде тех, что поставляет ООО Тяньцзинь Цзяньфэн Гидравлические Машины, этот момент обычно продуман. У них в каталогах видно, что кромка фрезерованная. Это мелочь, но она говорит об общем подходе к качеству оснастки.

Взаимодействие с оборудованием: от пресса до стеллажа

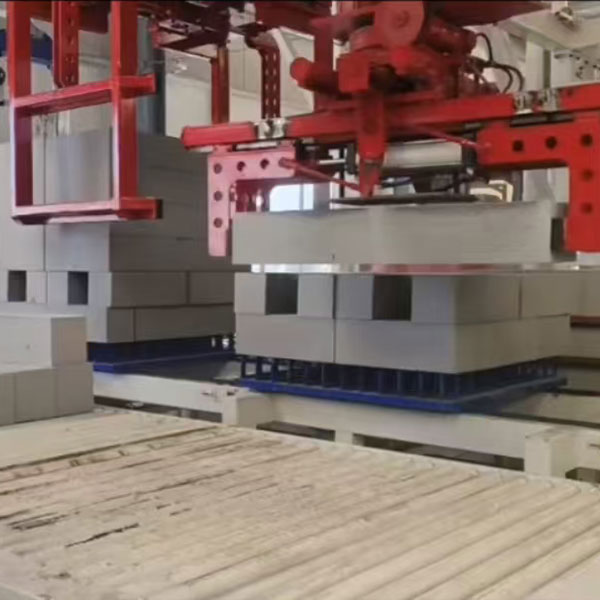

Поддон — это часть системы. Его работа не заканчивается на выходе из пресса. Как он идёт по роликовому конвейеру? Не проскальзывает ли? Как его захватывает автомат укладки? Здесь важны и нижняя поверхность, и иногда даже боковые пазы для захвата. На автоматизированных линиях, особенно европейских, часто используют поддоны с пазами по бокам — для точного позиционирования. Если вы берёте универсальный поддон, но у вас автомат укладки старого образца, могут быть проблемы. Сам сталкивался: перешли на более современные поддоны, а механизм захвата их не ?видел? — пришлось переваривать кронштейны.

Температурные деформации. При массовом производстве, когда цикл идёт за циклом, поддон нагревается. Металл расширяется. И если в начале смены всё идеально, то к обеду может появиться тот же зазор или, наоборот, зажим. Нужно либо закладывать этот расчёт в размеры, либо иметь систему охлаждения (что редкость). В цеху, где температура и так высокая, этот эффект усиливается. Летом, в жару, у нас как-то была целая партия ?волнистых? кирпичей — именно из-за этого. Стали делать технологические паузы, чтобы поддоны остывали, но это потеря производительности.

Стеллаж для отверждения. Поддоны с сырыми кирпичами ставят в стеллажи. И здесь важна не только прочность самого поддона, но и то, как он ложится на полки. Если низ не ровный или есть те же рёбра жёсткости в неудачных местах, поддон может лечь с перекосом. А это — нагрузка на ещё не набравший прочность кирпич, риск деформации. Видел, как на одном производстве в стеллажах сделали направляющие из уголка, чтобы поддон точно вставал на полку. Простое, но эффективное решение.

Практика и поставщики: на что смотреть при выборе

Опыт подсказывает, что брать первый попавшийся вариант — себе дороже. Сейчас много предложений, особенно из Китая. Но и там есть разница. Вот, например, ООО Тяньцзинь Цзяньфэн Гидравлические Машины — компания, которая работает с 1998 года и специализируется именно на гидравлическом оборудовании для производства блоков. У таких производителей обычно и оснастка, включая поддоны, сделана с расчётом на работу с их же станками. Это важно: геометрия и допуски будут совместимы. Если же брать поддон от одного производителя, а станок от другого, возможны нестыковки, даже если размеры по каталогу вроде бы совпадают.

При заказе всегда прошу образец или точные чертежи. Сверяю не только длину-ширину, но и толщину металла в разных точках (бывает разнокалиберность), качество сварки рёбер (если они приварены), тип покрытия. Лучше, если покрытие — порошковая краска, нанесённая после пескоструйной обработки. Оцинковка тоже вариант, но она со временем может стираться в местах контакта с роликами.

Цена. Дешёвый поддон — это почти всегда экономия на чём-то: на металле, на обработке, на покрытии. Он может отработать сезон, а потом начнутся проблемы. С другой стороны, и переплачивать за ?бренд? без необходимости не стоит. Нужно смотреть на совокупность факторов. Иногда локальный производитель, который делает поддоны под конкретный станок, даёт лучший результат, чем импортный универсальный. Но тут нужны испытания. Мы обычно тестируем новую партию поддонов на небольшом объёме, смотрим на поведение в линии, на износ, на легкость чистки.

Выводы и мелкие наблюдения

В итоге, поддон для станка цементного кирпича — это расходник, но расходник стратегический. Его качество напрямую влияет на стабильность всего процесса. Нельзя относиться к нему как к пассивному элементу. Он участвует в формовании, транспортировке, отверждении. Его параметры должны быть согласованы со всем оборудованием линии.

Из мелкого, но важного: маркировка. Хорошо, когда на поддоне есть выбитый номер или маркировка. Это помогает вести учёт их ресурса, вовремя отправлять в ремонт или на замену. Мы, например, ведём журнал, где отмечаем, сколько циклов отработал каждый поддон. Это позволяет прогнозировать замену и не допускать ситуаций, когда поддон ломается прямо в линии, вызывая аварию.

И последнее — уход. Даже самый хороший поддон нужно чистить. Остатки раствора, налипшие на поверхность, меняют геометрию и мешают следующему циклу. Регулярная очистка щёткой, а при необходимости — и более жёсткая, продлевает жизнь. Но и здесь важно не повредить покрытие. В общем, всё связано. Кажется, написал о простой вещи много, но в этом-то и суть — в производстве мелочей не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дозирующая машина

Дозирующая машина -

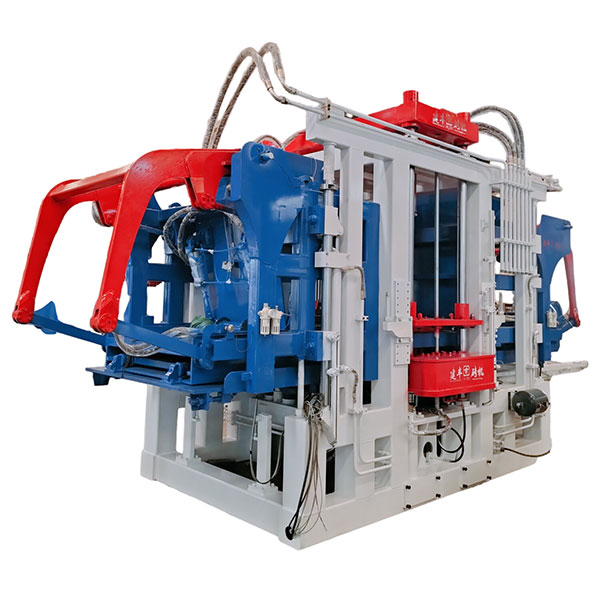

Машина для производства кирпича 8

Машина для производства кирпича 8 -

Машина для производства кирпича 5

Машина для производства кирпича 5 -

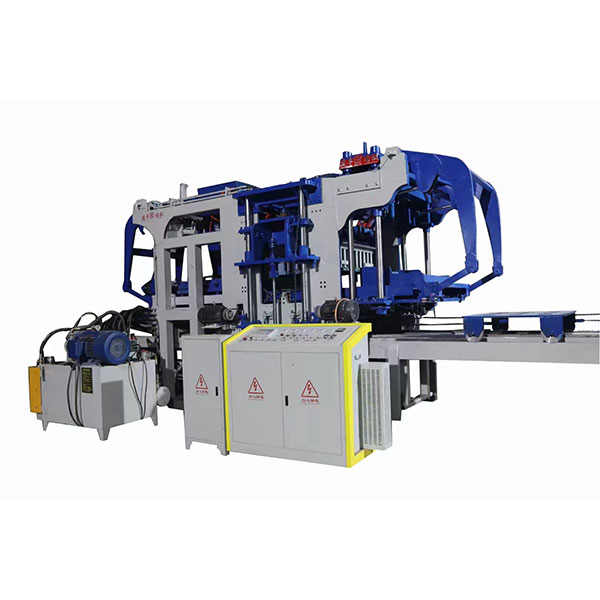

Линия по производству кирпичного станка 1

Линия по производству кирпичного станка 1 -

Машина для производства кирпича 7

Машина для производства кирпича 7 -

Машина для производства кирпича 9

Машина для производства кирпича 9 -

Линия по производству кирпичного станка 2

Линия по производству кирпичного станка 2 -

Форма для кирпичной машины 7

Форма для кирпичной машины 7 -

Форма для кирпичной машины 6

Форма для кирпичной машины 6 -

Паллетайзер 3

Паллетайзер 3 -

Машина для производства кирпича 15

Машина для производства кирпича 15 -

Поддон для кирпичной машины 1

Поддон для кирпичной машины 1

Связанный поиск

Связанный поиск- I-Block кирпич машина в Китае

- Купить паллетайзер или паллетайзинг машина

- Форма для изготовления газонной плитки

- Электрический бетоносмеситель OEM

- Паллетайзеры высокого уровня OEM

- Кирпичные поддоны из Китая

- Купить захват паллетайзер

- Отличная полуавтоматическая кирпичная машина

- S-блок кирпич машина в Китае

- Превосходная машина кирпича блока изоляции