Полностью автоматический дозатор для производства кирпича

Когда говорят про полностью автоматический дозатор для производства кирпича, многие сразу представляют себе какую-то футуристическую панель с кучей кнопок, которая сама всё делает. На деле же ключевое — не просто ?автоматика?, а точность и стабильность процесса дозирования сырья. Частая ошибка — гнаться за максимальной скоростью, забывая, что однородность смеси определяет качество готового кирпича. Я видел линии, где дозатор работал быстро, но из-за колебаний в пропорциях песка, цемента и воды получался брак — трещины, разная прочность. Так что ?полностью автоматический? должен означать в первую очередь надёжную систему контроля, а не просто отсутствие оператора.

Основные принципы работы и где кроются подводные камни

В основе любого хорошего дозатора — точные весовые датчики и программный контроллер, который управляет заслонками или шнеками. Но вот нюанс: многие системы чувствительны к влажности сырья. Например, если песок подмок, его насыпная плотность меняется, и объёмное дозирование даёт сбой. Поэтому по-настоящему автоматическая система должна либо компенсировать это в реальном времени (например, через коррекцию по весу), либо требовать предварительной сушки. В наших условиях часто шли по второму пути — проще контролировать входное сырьё, чем усложнять электронику.

Ещё один момент — интеграция с линией. Дозатор не висит в воздухе, он принимает сырьё из бункеров и подаёт смесь дальше, на пресс. Если синхронизация с конвейером или смесителем хромает, возникают заторы или, наоборот, простои. Приходилось настраивать временные задержки практически ?на глаз?, потому что теория и практика на производстве иногда расходятся. Особенно это касается старых линий, куда ставят новый автоматический дозатор — тут без адаптации не обойтись.

Интересный случай был с системой от одного европейского производителя: вроде всё умно, сенсорный экран, самообучение. Но когда начали гонять на местной глине с высокой липкостью, шнеки стали забиваться. Программа не предусматривала режима вибрации или обратной прокрутки для очистки. Пришлось допиливать самим, ставить дополнительные вибромоторы. Так что ?полная автоматика? часто упирается в универсальность — или её отсутствие.

Опыт внедрения и практические наблюдения

Работая с оборудованием для кирпичных заводов, постоянно сталкиваешься с запросом на автоматизацию дозирования. Но не всем нужно самое сложное решение. Иногда достаточно автоматизировать один-два компонента, например, воду и цемент, а песок дозировать полуавтоматически — это уже даёт значительный выигрыш в качестве и экономит ресурсы. Важно оценить реальные потребности производства, а не стремиться к ?роботизации? всего подряд.

На одном из объектов в Казахстане ставили линию с полностью автоматическим дозатором китайского производства. Конкретно — от компании ООО Тяньцзинь Цзяньфэн Гидравлические Машины. Они, кстати, с 1998 года в этой сфере, базируются в Тяньцзине. Оборудование у них часто сфокусировано на гидравлических прессах, но и дозаторы делают под свои линии. Так вот, их система использовала комбинированный принцип: весовая дозация для сухих компонентов и объёмная (с помощью насоса) для воды и добавок. Работала стабильно, но потребовала точной калибровки под местную воду — жёсткость была выше, и расход немного плавал.

Что запомнилось — интерфейс управления был не на русском, только английский и китайский. Для местных операторов это создало сложности. Пришлось делать переводы ключевых пунктов и простую инструкцию-шпаргалку. Это общий момент для многих импортных систем: автоматика есть, а удобство для конечного пользователя продумано не до конца. Сейчас, заглядывая на их сайт https://www.jfblockmachine.ru, вижу, что информация уже адаптирована для русскоязычного рынка, что логично для экспорта.

Технические детали, на которые стоит обратить внимание

Конструкция бункера и выгрузного устройства. Если это шнек, то важен шаг и диаметр — под разные материалы (песок, опилки, зола) нужны разные конфигурации. Заслонки с пневмоприводом быстрее, но для абразивных материалов изнашиваются. Иногда проще и надёжнее оказываются старые добрые шиберные заслонки с ручной регулировкой, но это уже не автоматика.

Система очистки. В идеале дозатор должен иметь возможность продувки или промывки без полной разборки. Особенно если в рецептуре есть добавки, которые схватываются или слипаются. На одном заводе использовали жидкое стекло — после смены приходилось буквально отскребать остатки из ёмкостей. Потом поставили систему автоматической промывки водой под давлением — сэкономили кучу времени и нервов.

Резервное питание и защита от сбоев. Бывало, что отключали электричество, и контроллер дозатора сбрасывал настройки. Приходилось заново вводить рецептуры. Сейчас нормальные системы имеют резервную батарею для памяти и плавный перезапуск. Это кажется мелочью, но на производстве каждая минута простоя — деньги.

Экономика и целесообразность

Стоит ли овчинка выделки? Полностью автоматический дозатор — вещь не из дешёвых. Его установка оправдана при больших объёмах производства или при частой смене рецептур. Если же завод выпускает один-два типа кирпича годами, возможно, достаточно модернизировать существующий механический дозатор, добавив к нему простой контроллер и датчики. Экономия на персонале при полной автоматизации не всегда покрывает затраты на обслуживание самой сложной системы.

Важен и вопрос ремонтопригодности. Оборудование от ООО Тяньцзинь Цзяньфэн Гидравлические Машины, по опыту, имеет достаточно модульную конструкцию — вышел из строя датчик, его можно заменить, не трогая всю раму. А вот с некоторыми европейскими аналогами бывало иначе: чтобы добраться до одного узла, нужно разобрать пол-агрегата, и запчасти приходится ждать неделями.

Ещё один экономический аспект — расходники. Резиновые уплотнители, фильтры, сопла для воды — их срок службы сильно зависит от качества воды и абразивности сырья. Иногда дешевле поставить более дорогие износостойкие комплектующие сразу, чем менять стандартные каждые два месяца.

Взгляд в будущее и итоговые соображения

Сейчас тренд — это не просто автоматическое дозирование, а система, интегрированная в общую цифровую среду завода. Чтобы данные о расходе сырья сразу уходили в систему учёта, а при отклонениях от рецептуры приходило уведомление на телефон технолога. Но для многих наших заводов это пока что следующий этап. Сначала бы добиться стабильной работы того, что есть.

Если резюмировать, то выбор полностью автоматического дозатора для производства кирпича — это всегда поиск баланса между стоимостью, сложностью и реальными производственными задачами. Идеального решения ?на все случаи? нет. Нужно смотреть на сырьё, на существующую линию, на квалификацию персонала и, конечно, на бюджет.

Лично я считаю, что главный показатель успешного внедрения — не количество кнопок на панели, а то, насколько реже стал появляться брак по причине неоднородности смеси. И чтобы операторы не боялись подойти к этому дозатору, а понимали логику его работы. Тогда автоматика действительно работает на результат. А просто заменить человека железом — это не цель, это лишь средство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

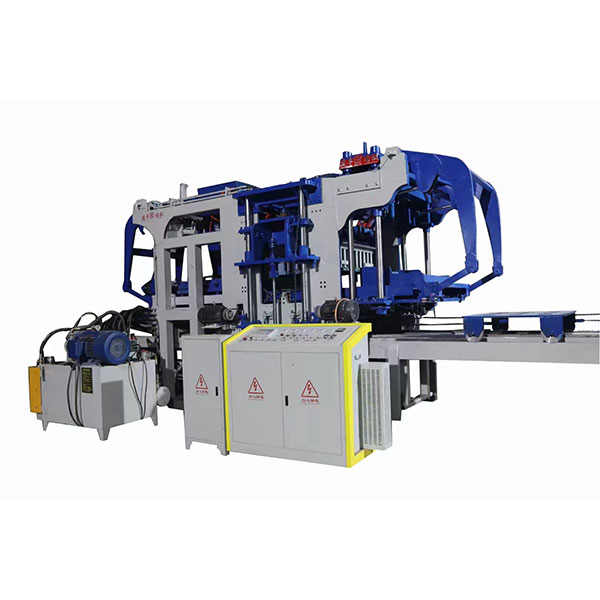

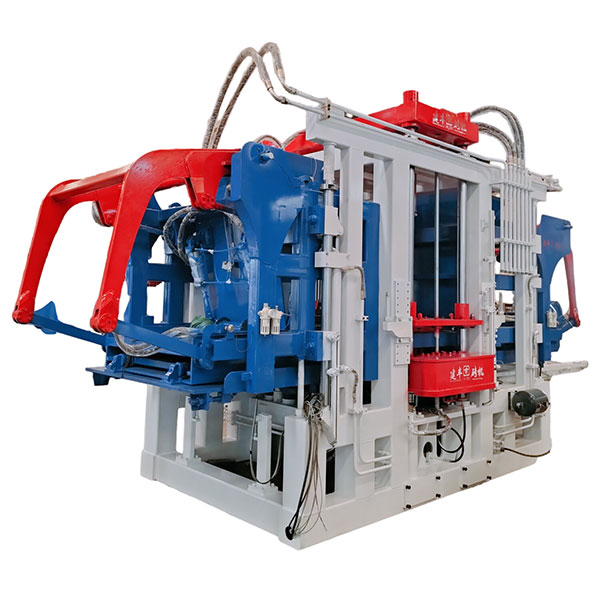

Машина для производства кирпича 15

Машина для производства кирпича 15 -

Машина для производства кирпича 7

Машина для производства кирпича 7 -

Форма для кирпичной машины 4

Форма для кирпичной машины 4 -

Машина для производства кирпича 11

Машина для производства кирпича 11 -

Машина для производства кирпича 6

Машина для производства кирпича 6 -

Линия по производству кирпичного станка 1

Линия по производству кирпичного станка 1 -

Машина для производства кирпича 5

Машина для производства кирпича 5 -

Линия по производству кирпичного станка 2

Линия по производству кирпичного станка 2 -

Поддон для кирпичной машины 1

Поддон для кирпичной машины 1 -

Машина для производства кирпича 1

Машина для производства кирпича 1 -

Форма для кирпичной машины 8

Форма для кирпичной машины 8 -

Линия по производству кирпичного станка 4

Линия по производству кирпичного станка 4

Связанный поиск

Связанный поиск- Большая линия по производству кирпича в Китае

- Оптовая интеллектуальная кирпичная машина

- Отличный автоматический пустотелый блок делая машину

- Купить большой кирпич машина производственной линии

- Дешевые S кирпич кирпич машина

- Роботы-паллетоукладчики

- Узбекистан кирпич машины в Китае

- Оптовая имитация каменного кирпича кирпичная машина

- Купить оборудование для производства кирпича

- Оптовая большая кирпич делая машину