Пресс для производства кирпича из твёрдых отходов

Когда слышишь ?пресс для производства кирпича из твёрдых отходов?, многие сразу представляют себе просто мощный станок, который спрессовывает мусор в брикет. Это самое большое заблуждение. На деле, если ты работал на реальном объекте, понимаешь — это целый технологический узел, где сам пресс, возможно, лишь завершающее звено. И его выбор зависит от тысячи мелочей: от фракции и состава этих самых ?твёрдых отходов? до климата региона, где будут лежать готовые изделия. Скажем, работая с отходами от сноса зданий (бетон, кирпичный бой) и с золошлаками ТЭЦ — это две абсолютно разные истории, и параметры пресса будут отличаться кардинально.

Из чего на самом деле делают такой кирпич и почему это важно

Опыт показывает, что успех на 70% зависит от подготовки сырья. Нельзя просто взять строительный мусор с полигона, загрузить в пресс и ждать качественный стеновой камень. Фракция. Вот что главное. Слишком крупные включения — трещины, низкая марка прочности. Слишком мелкая пыль — проблемы с формовкой и водостойкостью. Нужен строгий контроль помола, часто в две стадии. И обязательно — добавки-связующие. Иногда это цемент, иногда известь, иногда комбинированные составы. Пропорции подбираются эмпирически, лабораторные испытания обязательны. Помню проект, где пытались экономить на связующем для золы уноса, увеличили давление пресса. Вроде бы кирпич вышел плотный, но после первой же зимы началось интенсивное поверхностное разрушение — морозостойкость оказалась нулевой.

Здесь стоит отметить, что не все производители оборудования глубоко вникают в эти нюансы. Они продают пресс, а дальше — ваши проблемы. Но есть компании, которые подходят системно. Например, ООО Тяньцзинь Цзяньфэн Гидравлические Машины (сайт можно посмотреть на www.jfblockmachine.ru), которая работает с 1998 года. В их каталогах видно, что для разных типов сырья предлагаются модификации систем дозирования и смешивания. Это важный признак того, что производитель понимает суть процесса, а не просто собирает железо.

Ещё один критичный момент — влажность смеси. Слишком сухая — не сформуется, будет рассыпаться. Слишком влажная — увеличится время сушки, возможна деформация. Часто приходится ставить проточные сушилки или, наоборот, увлажнители перед прессом. Это те самые ?мелочи?, которые в брошюрах не пишут, но которые съедают бюджет и время на запуске.

Сердце линии: гидравлика, механика и контроль

Сам пресс для производства кирпича из твёрдых отходов — это в первую очередь гидравлическая система. И здесь ключевой параметр — не просто максимальное усилие (им часто хвастаются в рекламе), а стабильность давления по всей площади формы и контроль скорости его нарастания. Резкий удар — и в кирпиче останутся внутренние напряжения, которые проявятся позже. На старых моделях часто стояли простые клапаны, давление ?прыгало?. Современные системы с пропорциональной гидравликой и ЧПУ позволяют программировать весь цикл прессования, что критично для сложных смесей.

Конструкция самой формы и пуансонов — отдельная наука. Для отходов с абразивными включениями (той же дроблёной керамике) износ в разы выше, чем для работы с песком. Материал пуансонов, частота замены — это прямые эксплуатационные расходы. В одном из наших цехов использовали стандартные формы от производителя, который делал ставку на работу с пескоцементной смесью. При переходе на переработанный бетонный щебень ресурс оснастки упал втрое. Пришлось заказывать усиленные варианты с особыми марками стали.

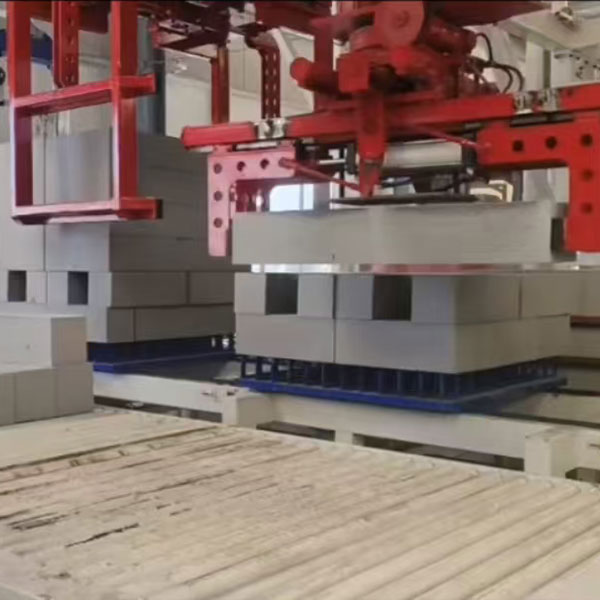

Автоматизация. Казалось бы, чем больше, тем лучше. Но на деле, для небольших региональных заводов по переработке отходов иногда выгоднее полуавтоматическая линия. Меньше первоначальных вложений, проще найти персонал для обслуживания. Полная роботизация окупается только при больших объёмах и стабильном потоке сырья. Это решение, которое нужно принимать на месте, глядя на конкретные условия, а не просто выбирать ?самое современное? из каталога.

От пресса до готового изделия: сушка, твердение, складирование

Ошибочно думать, что вышел из пресса кирпич — и он готов. Для изделий на основе отходов с вяжущими (цементом, известью) обязателен период пропаривания или естественного твердения в определённых условиях. Пропарочные камеры — это дополнительные капитальные затраты и энергопотребление. Естественное твердение требует больших складских площадей и времени (14-28 суток). Выбор здесь снова упирается в бизнес-модель и местные стандарты.

На одном из объектов в Сибири попытались сэкономить на пропарке, надеясь на ?летнее тепло?. Но из-за перепадов ночных и дневных температур процесс твердения шёл неравномерно, партия в 30% дала трещины. Пришлось экстренно достраивать укрытие и систему простого парового увлажнения. Это типичная ошибка при планировании, когда все расчёты делаются по идеальным лабораторным условиям.

Складирование готовой продукции тоже имеет особенности. Такие кирпичи, особенно на основе пористых отходов (керамзитовая крошка, шлак), могут быть более гигроскопичными. Их нельзя просто сгрузить под открытым небом. Нужен хотя бы навес. Эти, казалось бы, не связанные напрямую с прессом вопросы, в итоге определяют рентабельность всего производства.

Экономика и экология: два в одном

Главный драйвер для таких технологий — не только эко-тренд, но и прямая экономия. Стоимость захоронения отходов растёт, а стоимость первичного сырья (щебень, песок) тоже. Перерабатывая свои отходы, например, на стройплощадке, в свой же строительный материал, компания закрывает две проблемы. Но тут важно честно считать. Стоимость самого пресса для кирпича из твёрдых отходов, подготовительного оборудования, логистики сырья, энергозатраты, сертификацию продукции — всё это должно уложиться в стоимость сэкономленного на покупке клинкерного кирпича и вывозе мусора.

Сертификация — отдельная головная боль. Получить сертификат на стеновой камень из вторичного сырья сложнее. Нужны длительные испытания на долговечность, морозостойкость, радиоактивность (особенно для золошлаков). Без этого продукт нельзя легально продавать. Некоторые начинающие производители на этом ?спотыкаются?, выпуская продукцию ?для собственных нужд? или для неответственных построек, что, конечно, рискованно.

Тем не менее, перспективы огромны. Особенно в сегменте неответственного строительства: хозпостройки, ограждения, элементы благоустройства. Для таких целей требования ниже, а экономический эффект максимален.

Выбор поставщика: опыт против цены

Когда стоишь перед выбором, у кого купить линию, всегда есть соблазн взять самое дешёвое предложение. Но в этом сегменте цена часто напрямую связана с пониманием технологии. Китайские производители, например, сильно различаются. Есть те, кто просто копирует старые схемы, а есть те, кто ведёт собственные разработки и адаптирует оборудование под специфичные материалы. Компания ООО Тяньцзинь Цзяньфэн Гидравлические Машины, судя по информации с их сайта jfblockmachine.ru и опыту коллег, как раз из второй категории. Их долгий опыт с 1998 года и расположение в промышленном районе Цзицзюй города Тяньцзинь говорят о серьёзной производственной базе. Важно, чтобы поставщик мог не просто отгрузить пресс, а предоставить базовую технологическую схему под твой тип сырья и быть на связи при запуске.

Лично для меня главный критерий — наличие у поставщика реальных успешных запущенных проектов с тем сырьём, с которым планирую работать я. Не общие слова, а конкретные адреса, контакты, можно даже съездить посмотреть. Если таких кейсов нет — это красный флаг. Возможно, их оборудование хорошее, но тебе придётся за свой счёт и риск быть первопроходцем, дорабатывая технологию.

В итоге, возвращаясь к началу. Пресс для производства кирпича из твёрдых отходов — это не волшебная коробка, которая решает все проблемы. Это сложный технический элемент в ещё более сложной цепочке: от сбора и сортировки мусора до продажи готового, сертифицированного строительного материала. Успех зависит от глубокого погружения в материал, честного технико-экономического расчёта и выбора партнёра, который понимает суть процесса, а не просто продаёт станки. Работа эта перспективная, но требующая не столько энтузиазма, сколько терпения, внимания к деталям и готовности решать массу неочевидных на первый взгляд задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Блендер

Блендер -

Поддон для кирпичной машины 2

Поддон для кирпичной машины 2 -

Форма для кирпичной машины 4

Форма для кирпичной машины 4 -

Линия по производству кирпичного станка 3

Линия по производству кирпичного станка 3 -

Машина для производства кирпича 9

Машина для производства кирпича 9 -

Машина для производства кирпича 4

Машина для производства кирпича 4 -

Машина для производства кирпича 10

Машина для производства кирпича 10 -

Линия по производству кирпичного станка 2

Линия по производству кирпичного станка 2 -

Машина для производства кирпича 5

Машина для производства кирпича 5 -

Форма для кирпичной машины 6

Форма для кирпичной машины 6 -

Паллетайзер 1

Паллетайзер 1 -

Форма для кирпичной машины 2

Форма для кирпичной машины 2

Связанный поиск

Связанный поиск- Бамбуковые поддоны

- Оптовая небольшая машина для изготовления кирпича

- Линия производства блоков

- OEM S кирпич кирпич машина

- OEM дешевый бетономешалка

- Отличная большая машина для производства блоков

- Оптовая большая кирпич делая машину

- Ведущий автоматический дозатор

- Машина для производства кирпича В Киргизии

- Паллетайзеры высокого уровня OEM