Станок для производства необожженного кирпича

Когда говорят про станок для производства необожженного кирпича, многие сразу представляют себе простой гидравлический пресс. Это, пожалуй, главное заблуждение новичков. На деле, если хочешь стабильное качество и рентабельность, речь идет о целой технологической линии, где пресс — лишь сердце, а вокруг него должна работать слаженная ?физиология?: дозирование, смешивание, выдержка, иногда пропаривание. Сам видел, как люди покупали дорогущую импортную ?гидравлику?, а потом годами мучились с нестабильностью сырья или недостаточной производительностью транспортеров. Результат — брак, простои и разочарование в самой технологии. А технология-то хорошая, просто подход нужен системный.

От ?железа? к процессу: что часто упускают из виду

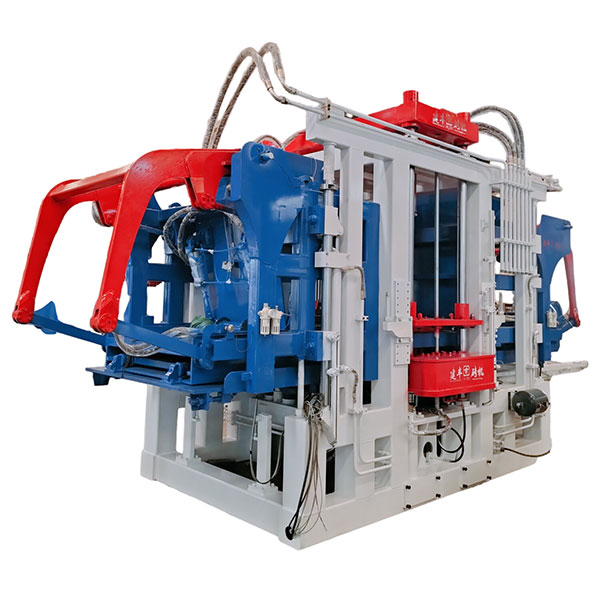

Итак, с чего начать? Конечно, с выбора пресса. Но смотрю не только на давление в тоннах или габариты. Гораздо важнее для меня — надежность гидравлической системы и система управления. Дешевые станки часто грешат протечками масла после полугода работы, а контроллеры настолько примитивны, что регулировать время выдержки под давлением — целая история. Это напрямую влияет на плотность и, как следствие, на марку кирпича. Помню, на одном из первых наших объектов в Казахстане стоял старый пресс с релейным управлением. Так там оператор чуть ли не на ощупь выставлял цикл. Переход на станок с программируемым контроллером от того же ООО Тяньцзинь Цзяньфэн Гидравлические Машины сократил брак по геометрии почти на 15%. Это о чем-то говорит.

А вот сырье — это отдельная песня. Говорят, что для необожженного кирпича подходит ?почти любая? глина или отсев. Теоретически — да. Практически — если в отсеве известняка больше 8-10%, жди проблем с формой после сушки: начинают появляться ?дутики?. Пришлось на месте организовывать простейшую лабораторию для проверки входящего сырья. Без этого все разговоры о качестве — пустой звук. Станок, даже самый продвинутый, не исправит плохую шихту.

Еще один нюанс — подготовка смеси. Здесь многие экономят на смесителе, ставят гравитационный. Но для цементно-глиняных смесей, особенно с низкой влажностью, нужен принудительный смешиватель. Иначе цемент ?сбивается? в комки, и в кирпиче получаются зоны слабой прочности. Убедился на собственном опыте, когда на тестовой партии кирпич из одного угла поддона крошился, а из другого был нормальным. Причина — неравномерность перемешивания. После установки лопастного смесителя интенсивного действия проблема ушла.

Гидравлика — это нервная система. Опыт с китайскими поставщиками

Давайте ближе к железу. Гидравлика. После нескольких лет работы с разным оборудованием пришел к выводу, что ключевое — это доступность и взаимозаменяемость компонентов. Работал я и с европейскими станками, но когда на глубинном заводе в России ломается специфический немецкий насос, его ожидание может парализовать линию на недели. Поэтому сейчас часто смотрю в сторону проверенных китайских производителей, которые давно на нашем рынке и адаптировали свою технику под наши условия.

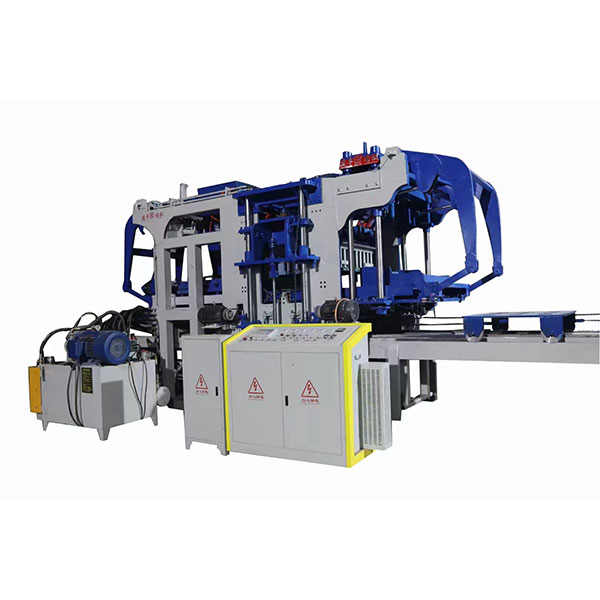

Вот, к примеру, ООО Тяньцзинь Цзяньфэн Гидравлические Машины. Компания не вчера на рынке, с 1998 года работает. Для меня это показатель, что они успели и набить шишек, и отработать конструкции. Заходил на их сайт https://www.jfblockmachine.ru, смотрел каталог. Видно, что линейка станков для необожженного кирпича у них широкая — от ручных до полностью автоматических линий. Но что важнее — в описаниях часто встречаются конкретные цифры по производительности (штук в час) и потребляемой мощности. Это уже серьезно, значит, думают об эффективности для клиента, а не просто продают ?пресс для кирпича?.

Работал я с их аналогом модели QTY4-18. Не самый новый, но неприхотливый ?рабочий конь?. Что запомнилось — ремонтопригодность. Когда случилась проблема с золотником распределителя, местный гидравлик, не мудрствуя лукаво, снял узел, нашел в городе аналог по размерам и поставил. Линия простаивала меньше суток. На некоторых других станках пришлось бы заказывать оригинальную деталь и ждать. В наших реалиях это критически важный фактор.

Сушим правильно: где теряется прибыль

Хорошо, отпрессовали кирпич-сырец. А дальше — сушка. Вот здесь, считаю, кроется до 40% потенциального брака. Многие думают, что можно сушить под навесом или в простом сарае. Зимой — катастрофа. Температурные перепады и сквозняки приводят к растрескиванию. Идеал — камерная сушка с регулируемым климатом. Но это дорого.

Мы нашли компромисс, построив туннельную сушилку на базе дешевых тепловых пушек и простой автоматики, контролирующей влажность. Да, это не идеально, но позволило сократить цикл сушки с 14 до 5-6 дней и вести производство круглогодично. Главное — не допускать резкой потери влаги в первые сутки. Станок для производства необожженного кирпича сделал свою работу, дал плотную заготовку, а вот дальше уже нужно создавать ей правильные условия для ?созревания?.

Кстати, о геометрии. Качественный пресс дает хорошую точность, но если поддоны кривые или вибростол изношен, то вся точность теряется. Раз в месяц обязательно проверяем плоскость поддонов и состояние роликов на конвейере. Мелочь? Нет. Однажды из-за перекоса в 3 мм на поддоне мы получили партию кирпича с разной высотой, которую потом пришлось пускать только на забутовку, с большой скидкой. Учимся на ошибках.

Автоматизация: когда она действительно нужна?

Сейчас все гонятся за автоматизацией. И меня часто спрашивают: стоит ли сразу брать полностью автоматическую линию? Мой ответ: смотрите на объемы и на кадры. Если планируете выпускать 20-30 тысяч штук в смену и есть возможность найти и обучить операторов — можно начать с полуавтомата. Он дешевле, проще в освоении и ремонте.

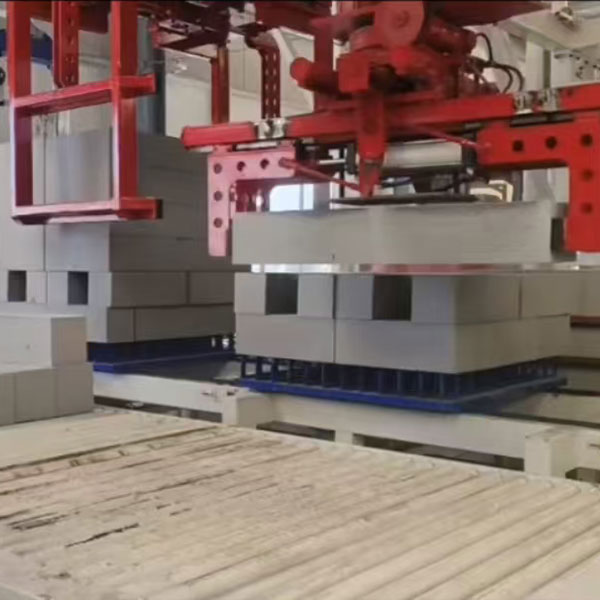

Полная автоматизация, где робот укладывает сырец на поддоны, а система сама управляет сушкой, — это уже для высоких объемов, от 50 тысяч в смену. И здесь важно, чтобы поставщик не просто продал ?робота?, а обеспечил единую систему управления от дозатора до штабелера. Видел проект, где пресс был от одного производителя, а укладчик — от другого. Их контроллеры ?не дружили?, постоянно были сбои в синхронизации. В итоге линию разъединили, поставили двух операторов для переноса вручную. Автоматизация была, но толку от нее не стало.

Изучая предложения, например, на том же сайте jfblockmachine.ru, вижу, что они предлагают как раз разные варианты: от отдельных станков для производства необожженного кирпича до готовых укомплектованных линий ?под ключ?. Для небольшого производства в регионе, думаю, оптимален вариант ?полуавтомат + проверенная сушилка + обученная бригада?. Это надежнее и быстрее окупается.

Итоги: не гнаться за ?наворотами?, а считать эффективность

Так к чему я все это? Станок для производства необожженного кирпича — это не волшебная коробка, которая сама делает бизнес. Это технологический узел, который должен быть совместим с вашим сырьем, вашими мощностями и вашими людьми. Самый дорогой пресс может оказаться бесполезным, если не продумана логистика сырья или складирования готовой продукции.

Сейчас, оглядываясь назад, понимаю, что успех проекта определялся не в момент выбора пресса, а еще на этапе подготовки: анализа местного сырья, расчета логистики, планирования складов. Оборудование, будь то от ООО Тяньцзинь Цзяньфэн Гидравлические Машины или другого проверенного завода, — это всего лишь инструмент. И как любой инструмент, его нужно подбирать под конкретную задачу, а не брать ?то, что у всех? или ?что подешевле?.

Поэтому мой совет тем, кто только задумывается о входе в тему: начните не с просмотра каталогов станков, а с глубокого технологического аудита своих возможностей и рынка. А потом уже подбирайте под эту задачу конкретное ?железо?. Тогда и рисков будет меньше, и результат предсказуемее. Проверено не на одном объекте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для производства кирпича 3

Машина для производства кирпича 3 -

Линия по производству кирпичного станка 4

Линия по производству кирпичного станка 4 -

Машина для производства кирпича 15

Машина для производства кирпича 15 -

Поддон для кирпичной машины 1

Поддон для кирпичной машины 1 -

Машина для производства кирпича 2

Машина для производства кирпича 2 -

Машина для производства кирпича 8

Машина для производства кирпича 8 -

Паллетайзер 3

Паллетайзер 3 -

Линия по производству кирпичного станка 1

Линия по производству кирпичного станка 1 -

Паллетайзер 2

Паллетайзер 2 -

Поддон для кирпичной машины 2

Поддон для кирпичной машины 2 -

Машина для производства кирпича 11

Машина для производства кирпича 11 -

Автоматическая штабелирующая машина

Автоматическая штабелирующая машина

Связанный поиск

Связанный поиск- Купить большой кирпич машина производственной линии

- Отличный большой кирпич делая машину

- Отличный Кыргызстан кирпич машина

- Оптовая кирпичная машина производственная линия

- Гидравлическая машина для производства кирпича

- Купить большой кирпич производственной линии

- Купить Форма для бордюрного камня

- Купить машину для формовки кирпича

- Купить кирпичный станок в Кыргызстане

- Дешевые строительные отходы кирпич делая машину