Станок для производства пустотелого кирпича

Когда говорят про станок для производства пустотелого кирпича, многие сразу думают о прессе. Но это только часть системы. На деле, если у тебя нет хорошего дозатора или виброплощадки, даже самый мощный пресс выдаст брак. Частая ошибка — гнаться за высокой производительностью в цифрах, не учитывая стабильность линии. У нас был случай, купили немецкий пресс, а смеситель местный поставили — в итоге полгода мучились с расслоением смеси. Вот об этих нюансах и хочу порассуждать.

Не просто пресс, а система

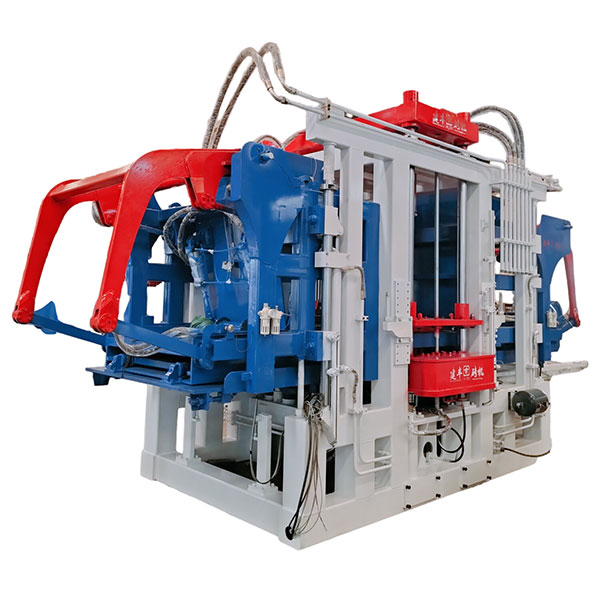

Сам по себе станок для производства пустотелого кирпича — это сердце, но ему нужны лёгкие и сосуды. Я всегда обращаю внимание на три узла: система подачи и дозирования, виброузел и, собственно, гидравлический пресс. Если где-то перекос, весь процесс идёт наперекосяк. Например, вибрация должна быть не просто сильной, а контролируемой — чтобы уплотнение шло равномерно, но не разрушалась структура. Много раз видел, как на старых линиях кирпич получается с разной плотностью по углам — это как раз вибрация не отстроена.

Гидравлика — отдельная тема. Тут важно не давление само по себе, а как оно нарастает и сбрасывается. Резкий толчок может порвать матрицу, особенно если речь о сложных пустотообразователях. Мы как-то экспериментировали с ускорением цикла — увеличили скорость подъёма плиты. Вроде бы, хорошо, но через месяц стали замечать микротрещины в углах кирпича. Пришлось возвращаться к старым настройкам, потеряли время, но зато сохранили качество.

И ещё момент — оснастка. Матрицы и пустотообразователи изнашиваются, но не равномерно. Часто центр стирается быстрее. Надо постоянно замерять, вести журнал. Я привык после каждой смены пробегать штангенциркулем по критичным точкам. Кажется мелочью, но если зазор уйдёт даже на полмиллиметра — геометрия кирпича поплывёт, а потом и вся кладка.

Ошибки при выборе и наладке

Многие, особенно начинающие, смотрят на цену и габариты. Но дешёвый станок для производства пустотелого кирпича часто оказывается дорогим в эксплуатации. Запчасти нестандартные, сервиса нет, документация переведена с китайского коряво. Сам наступал на эти грабли лет десять назад. Купили агрегат, вроде всё работает, а через три месяца пошла течь в гидроцилиндре. Оказалось, уплотнения сделаны из материала, который не дружит с нашим маслом. Месяц простоя, пока искали аналоги.

Наладка — это вообще искусство. Приезжает специалист, быстро всё выставляет, запускает. Но через неделю, когда он уехал, параметры начинают уплывать. Почему? Потому что оборудование не обкаталось, температуры поменялись, сырьё чуть другое. Надо самому вникать, не стесняться звонить, спрашивать. У того же ООО Тяньцзинь Цзяньфэн Гидравлические Машины, например, в документации есть довольно подробные схемы регулировок под разные смеси. Но это читать надо, а не в стол класть.

Кстати, про сырьё. Один и тот же станок будет вести себя по-разному с гранитным отсевом и с керамзитовым песком. Виброхарактеристики надо подстраивать. Мы как-то завезли партию песка с повышенной влажностью — и сразу пошли проблемы с выгрузкой. Пустотелый кирпич начал прилипать к пустотообразователям. Думали, смазку увеличить, но потом просто подсушили песок и снизили вибрацию на начальной стадии. Мелочь, а без опыта не найдёшь.

Практические наблюдения из цеха

В реальных условиях многое зависит не от машины, а от людей. Оператор, который понимает, что делает, важнее самой навороченной системы. Видел, как опытный мастер на слух определяет, что вибрация сбилась — по изменению гула. Или по тому, как отходит изделие от матрицы. Этому не научишь по инструкции, только годами.

Износ идёт постоянно. Но есть критические точки, которые надо мониторить чаще. Например, направляющие колонны. Если в них появляется люфт, пресс начинает работать с перекосом. Это сразу видно по одностороннему износу пустотообразователей. Лучше раз в месяц проверять зазор, даже если ничего не беспокоит. Профилактика дешевле ремонта.

Ещё один момент — температура в цехе. Казалось бы, при чём тут она? Но гидравлическое масло меняет вязкость. Зимой, если цех не отапливается, цикл может замедляться, давление набирается дольше. Летом, наоборот, может быть перегрев и вспенивание. Приходится либо ставить термостаты, либо подбирать масло под сезон. Это редко пишут в паспорте на станок для производства пустотелого кирпича, но в жизни — существенно.

О производителях и долгосрочной работе

Когда выбираешь оборудование, смотришь не на красивые картинки, а на то, как компания поддерживает. Техническая документация, наличие склада запчастей, возможность получить консультацию. Вот ООО Тяньцзинь Цзяньфэн Гидравлические Машины — они с 1998 года в теме, это чувствуется. У них сайт https://www.jfblockmachine.ru — не просто визитка, там есть схемы, мануалы, видео по замене узлов. Не всегда идеально переведено, но суть понятна. И главное — они не исчезают после продажи. По опыту, китайские производители бывают разные, но те, кто работает давно, как раз ценят репутацию.

У них в ассортименте есть модели именно для пустотелого кирпича — это важно. Потому что некоторые универсальные станки делают и полнотелый, и пустотелый, но с компромиссами. Специализированное оборудование обычно сбалансированнее. Например, ход пустотообразователей у них рассчитан так, чтобы минимизировать сопротивление при извлечении — это увеличивает ресурс матрицы.

Работал я с их линией JFC-800. Не без косяков, конечно — сначала пришлось повозиться с настройкой давления на этапе предварительного виброуплотнения. Но когда настроил — пошло как по маслу. Запас прочности хороший, даже при работе в три смены перегрева не было. Что понравилось — доступ к основным узлам для обслуживания продуман. Не надо разбирать полстанка, чтобы поменять сальник.

Выводы, которые нигде не прочитаешь

В итоге, что хочу сказать. Станок для производства пустотелого кирпича — это не просто железка, которую купил и включил. Это система, которая требует понимания, внимания и постоянной подстройки. Не бывает идеального оборудования для всех условий. Бывает удачно подобранное и грамотно эксплуатируемое.

Сэкономить на этапе покупки можно, но потом заплатишь в два раза больше на ремонтах и простое. Лучше брать у проверенных, с историей, даже если дороже. И обязательно самому влезать в технические детали, не полагаться полностью на монтажников. Они уедут, а тебе с этим жить.

И последнее — не гонись за рекордами. Стабильность и качество всегда важнее максимальной скорости. Лучше делать 800 штук в час, но все первого сорта, чем 1200, но с половиной брака. Это касается и выбора оборудования, и его работы. Надеюсь, эти заметки помогут избежать хотя бы части ошибок, через которые прошли мы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для производства кирпича 10

Машина для производства кирпича 10 -

Форма для кирпичной машины 8

Форма для кирпичной машины 8 -

Форма для кирпичной машины 4

Форма для кирпичной машины 4 -

Машина для производства кирпича 7

Машина для производства кирпича 7 -

Машина для производства кирпича 8

Машина для производства кирпича 8 -

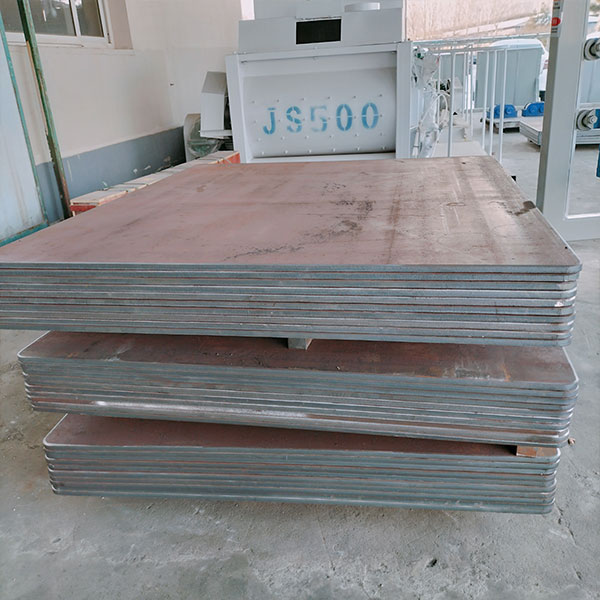

Поддон для кирпичной машины 3

Поддон для кирпичной машины 3 -

Блендер

Блендер -

Машина для производства кирпича 13

Машина для производства кирпича 13 -

Поддон для кирпичной машины 4

Поддон для кирпичной машины 4 -

Форма для кирпичной машины 2

Форма для кирпичной машины 2 -

Дозирующая машина

Дозирующая машина -

Линия по производству кирпичного станка 2

Линия по производству кирпичного станка 2

Связанный поиск

Связанный поиск- Дешевый бетономешалка

- Дешевые горизонтальные упаковочные машины

- OEM паллетайзеры для кирпичных заводов

- Линия по производству кирпича с рамным обслуживанием

- Ведущая форма для полнотелого кирпича

- Дешевые нет ожога кирпича производственное оборудование

- Превосходная машина для дозирования кирпичного завода

- Недорогой крупногабаритный станок для кирпича

- Превосходные многофункциональные паллетайзеры

- Китай Бетономешалка bm