Технология производства экологичного кирпича

Когда слышишь ?экологичный кирпич?, первое, что приходит в голову — это что-то ?зелёное?, возможно, с добавлением переработанных материалов. Но в реальности всё сложнее. Многие производители, особенно начинающие, грешат тем, что называют экологичным любой продукт, в котором есть хоть какая-то доля, скажем, золы или шлака. Это серьёзное упрощение, если не сказать заблуждение. Настоящая технология производства экологичного кирпича — это система, где экологичность оценивается на всех этапах: от выбора сырья и энергозатрат при формовке до конечных свойств изделия и его утилизации. Сам работал с линиями, где пытались вводить до 40% отходов ТЭЦ, но без должной подготовки шихты и коррекции режима обжига получался хрупкий, некондиционный материал. Вот об этих нюансах, которые редко увидишь в рекламных буклетах, и хочется поговорить.

Сырьё: не вся ?вторичка? одинаково полезна

Основной соблазн — максимально использовать промышленные отходы. Зола-унос, доменные шлаки, отсевы дробления, даже стеклобой. Однако ключевой момент — стабильность состава. Брали мы, например, золу с разных ТЭЦ. В одной — прекрасная дисперсность, низкое содержание несгоревшего угля. В другой — комковатая, с высоким LOI. Если не делать лабораторный анализ каждой партии, можно легко угробить всю партию кирпича. Приходилось выстраивать отношения с поставщиками, буквально обучая их, какой продукт нам нужен. Это не просто ?добавить отходов?, это кропотливая работа по созданию стабильной рецептуры.

Ещё один момент — глина. Да, даже для экологичного кирпича она часто остаётся основой. Но здесь подход меняется. Раньше гнали на пластичность, сейчас больше смотрим на спекаемость и совместимость с добавками. Иногда местная глина, которую десятилетиями использовали для обычного кирпича, с добавкой шлака ведёт себя непредсказуемо — вспучивается или, наоборот, не набирает прочность. Пришлось внедрять систему пробного обжига для каждой новой партии сырья, даже если поставщик один и тот же. Это удорожает процесс, но без этого — брак.

Вода. Казалось бы, мелочь. Но при использовании некоторых отходов (тех же шлаков) pH может ?поплыть?. Использовали мы на одном из объектов воду с высокой жёсткостью — и процесс схватывания смеси изменился, время формовки увеличилось. Пришлось ставить систему подготовки воды. Такие детали в учебниках часто опускают, но на практике они определяют, будет ли технология работать стабильно.

Оборудование: прессование против пластического формования

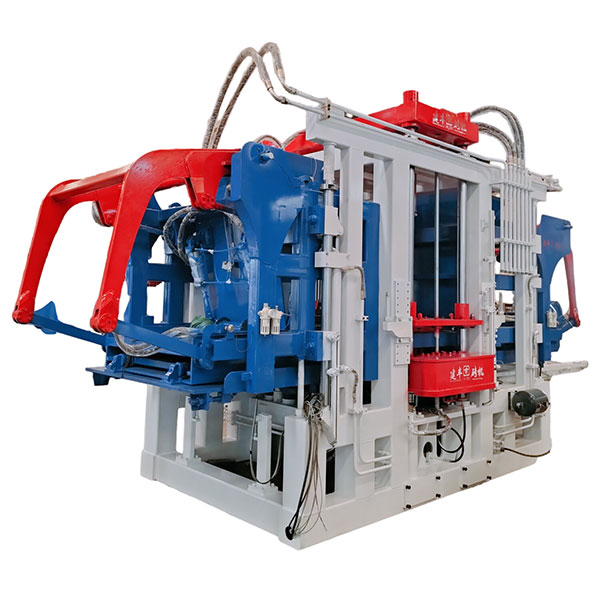

Здесь много споров в среде технологов. Для экологичного кирпича с высоким содержанием непластичных добавок классическое ленточное прессование (пластическое формование) часто не подходит. Смесь просто не держит форму. Мы перешли на гиперпрессование. Сильное давление (порядка 20-30 МПа) позволяет получить плотное изделие даже из ?тощей? смеси. Но и здесь свои подводные камни.

Работали, например, с оборудованием от ООО Тяньцзинь Цзяньфэн Гидравлические Машины. Их гидравлические прессы для силикатного и шлакового кирпича. Компания, стоит отметить, ООО Тяньцзинь Цзяньфэн Гидравлические Машины была основана в 1998 году и имеет серьёзный опыт в производстве именно гидравлического оборудования для строительных материалов. Их пресс хорош, но пришлось дорабатывать матрицы под нашу специфическую шихту с острыми фракциями шлака — иначе износ был катастрофическим. Их техподдержка сработала адекватно, совместно нашли решение по материалу матрицы. Это к вопросу о том, что оборудование — не панацея, его всегда нужно адаптировать под конкретное сырьё.

Ещё один аспект — энергопотребление. Гиперпресс требует энергии для создания высокого давления. Возникает парадокс: кирпич-то экологичный, но процесс его производства может быть энергоёмким. Пришлось считать общий углеродный след, анализировать, окупается ли использование отходов этой энергозатратой. В некоторых случаях — да, особенно если использовать пресс с эффективным электроприводом и рекуперацией. В других — преимущество было минимальным. Это сложное инженерно-экономическое решение, а не просто ?поставим мощный пресс?.

Сушка и твердение: где кроется основная экономия?

Если в традиционном кирпиче главный энергозатратный процесс — обжиг при 1000°C, то здесь часто идёт речь о пропаривании или даже гидратационном твердении. Это, пожалуй, главный козырь с точки зрения экологии. Мы отказались от тоннельных печей в пользу пропарочных камер. Температура 70-90°C, давление насыщенного пара. Энергии уходит в разы меньше.

Но и здесь не без проблем. Режим пропаривания для каждой рецептуры свой. Слишком быстро — появятся трещины, слишком медленно — не успеет пройти реакция гидратации силикатов, и кирпич не наберёт марочную прочность. Помню случай, когда добавили новый вид золы, а старый режим не пересчитали. В итоге получили партию с поверхностными волосяными трещинами. Пришлось её пустить на бой, а режим подбирать заново, методом проб. Опыт, как часто бывает, куплен деньгами.

Есть и альтернатива — так называемое ?холодное? твердение. Кирпич после прессования просто складируется на складе и набирает прочность за 15-28 дней за счёт реакций в вяжущем (чаще всего на основе цемента). Это самый энергосберегающий метод, но он требует много места и времени, что тормозит оборот. Для крупных проектов с чёткими сроками не всегда подходит. Приходится искать баланс между скоростью, качеством и экологичностью.

Контроль качества: почему ГОСТа недостаточно?

Стандарты отстают от практики. ГОСТ на силикатный кирпич есть, но для изделий со сложным составом из множества отходов чётких норм часто не существует. Мы вынуждены были разрабатывать собственные технические условия (ТУ) и методики испытаний. Например, как оценивать долговечность? Ускоренные испытания на морозостойкость — это одно, а как поведёт себя кирпич через 25 лет под воздействием влаги и перепадов температур, если в нём 30% нестандартной золы? Приходится вести длительные наблюдения за уже построенными объектами, собирать обратную связь.

Один из ключевых параметров, который мы отслеживаем помимо прочности и морозостойкости, — это удельная эффективная активность естественных радионуклидов. Некоторые отходы, та же зола, могут иметь повышенный фон. Поэтому каждый новый вид сырья обязательно проходит радиологический контроль. Был прецедент, когда партия глины с одного из карьеров дала превышение — пришлось от неё отказаться, хотя по остальным параметрам она была идеальна. Безопасность — не та статья, на которой можно экономить в погоне за званием ?экологичный?.

Ещё один момент — цвет. При использовании отходов цвет кирпича получается непредсказуемым, часто серым или тускло-жёлтым. Рынок, особенно частный сектор, хочет эстетики. Приходилось вводить в поверхностный слой минеральные пигменты, но это опять добавка, опять стоимость. Или идти по пути создания своей ниши — продвигать именно натуральный, ?честный? цвет экоматериала. Это уже маркетинговая задача, но технологу тоже приходится в этом участвовать.

Экономика и рынок: когда ?зелёное? становится выгодным?

Себестоимость. Часто миф, что кирпич из отходов должен быть дешевле. Само сырьё (отходы) может быть условно-бесплатным, но его подготовка (сушка, дробление, просев), адаптация технологии, контроль качества — всё это деньги. На старте наш экологичный кирпич был дороже традиционного на 10-15%. Точку безубыточности искали долго.

Переломный момент наступил с двумя факторами. Во-первых, ужесточение экологического законодательства для предприятий, образующих отходы. Им стало выгоднее не платить за захоронение, а передавать сырьё нам, даже с небольшой доплатой за подготовку. Во-вторых, рост спроса на ?зелёное? строительство со стороны девелоперов, которые получали преимущества при сертификации объектов по системам типа BREEAM или LEED. Наш продукт стал для них инструментом.

Но и здесь не без ложки дёгтя. Крупные строители, работающие по госзаказу, часто ориентируются на минимальную цену и жёсткие ГОСТы, под которые наш кирпич с ТУ не всегда подпадал. Приходилось пробивать его через экспертизы, доказывать эквивалентность. Это бюрократическая работа, которая тоже ложится на себестоимость. Так что технология производства — это только половина дела. Вторая половина — это её внедрение в существующие рыночные и нормативные условия. Без этого самый совершенный с технической точки зрения продукт может остаться невостребованным.

В итоге, возвращаясь к началу. Технология производства экологичного кирпича — это не простая замена одного сырья на другое. Это комплексный пересмотр всего процесса: от нестабильного сырья и капризного оборудования до тонкостей твердения и хитросплетений рынка. Это путь проб, ошибок и постоянных компромиссов между идеальной экологичностью, экономической целесообразностью и требованиями к качеству конечного продукта. И, пожалуй, самое сложное здесь — отказаться от шаблонного мышления и быть готовым каждый раз подстраиваться под новые условия, будь то новая парция золы или новые требования застройщика. Именно в этой гибкости, а не в следовании готовым рецептам, и кроется успех.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форма для кирпичной машины 5

Форма для кирпичной машины 5 -

Упаковочная машина

Упаковочная машина -

Машина для производства кирпича 9

Машина для производства кирпича 9 -

Машина для производства кирпича 13

Машина для производства кирпича 13 -

Машина для производства кирпича 10

Машина для производства кирпича 10 -

Дозирующая машина

Дозирующая машина -

Машина для производства кирпича 4

Машина для производства кирпича 4 -

Линия по производству кирпичного станка 2

Линия по производству кирпичного станка 2 -

Поддон для кирпичной машины 2

Поддон для кирпичной машины 2 -

Паллетайзер 2

Паллетайзер 2 -

Машина для производства кирпича 5

Машина для производства кирпича 5 -

Машина для производства кирпича 3

Машина для производства кирпича 3

Связанный поиск

Связанный поиск- Оптовая волокнистые поддоны

- Машина для загрузки кирпичного завода

- OEM паллетайзеры для кирпичных заводов

- Купить автоматическую машину для производства кирпича

- Производители машин для производства кирпича

- Оптовый паллетайзер

- Купить автоматический дозатор

- Ведущие машины для формовки блоков

- OEM бетономешалка 180

- Отличный паллетайзер